Definizione

Il prototipo non è una necessità avvertita solo dalle moderne aziende. Il ricorso al prototipo è, infatti, un’esigenza sentita sin dall’antichità, quando ci si poteva affidare solo a carta e attrezzi da disegno, per cui la realizzazione del prototipo permetteva di effettuare importanti osservazioni sul progetto in corso. I materiali e le tecniche con cui i prototipi si realizzano sono diversi e, ricorrendo a tecniche tradizionali, la loro costruzione è affidata ad artigiani o modellisti. In questo caso ci troviamo di fronte a una difficoltà incompatibile con le esigenze odierne della competizione globale: la diminuzione dei costi e dei tempi di realizzazione.

Mentre negli scenari competitivi è ampiamente sopportabile un aumento dei costi di sviluppo, sicuramente non è accettabile un ritardo per l’immissione sul mercato di un dato prodotto. Infatti un ritardo di pochi mesi può causare una perdita sugli utili anche del 30%, mentre un aumento dei costi di sviluppo, anche del 50%, è ampiamente sopportabile per le imprese[1].

Per quanto premesso sono stati messi a punto processi con l’obiettivo di ridurre sia i costi di realizzazione che i tempi di costruzione del prototipo stesso; queste tecniche vengono definite rapid prototyping (abbreviata in RP) o prototipazione rapida.

Lo sviluppo delle prime macchine RP è dovuto a Charles W. Hull, che per primo realizzò una macchina di tipo SLA-1 (StereoLitographic Apparatus). Successivamente gli studi sono avanzati così da giungere a generazioni successive della SLA e messa a punto di tecnologie differenti quali LOM (Laminated Object Manufactoring), SLS (Selective Laser Sintering), FDM (Fused Deposition Modeling), LENS (Laser engineered net shaping). Anche lo scenario d’impiego è cambiato, poiché lo sviluppo di queste macchine non è più affidato alla collaborazione con grosse aziende o centri di ricerca, ma soprattutto grazie alla diffusione nelle piccole e medie imprese, imputabile alla sensibile diminuzione dei costi di queste tecnologie.

La prototipazione rapida si differenzia dalle tecniche tradizionali di lavorazioni meccaniche perché mentre queste ultime operano per asportazione di materiale, ossia ottengono la forma voluta da un blocco all’interno della quale essa già esiste, le tecniche RP operano su una base concettuale inversa, ossia per addizione di materiale, con la possibilità di poter ottenere forme anche molto complesse, impossibili da realizzare con le lavorazioni tradizionali, semplicemente aggiungendo materiale strato per strato. Si parla, infatti, di layered manufacturing (fabbricazione stratificata).

Classificazione delle tecniche RP

La prototipazione rapida è una tecnica piuttosto recente, ma anche se giovane si può tranquillamente affermare che i materiali e le macchine evolvono continuamente. Ogni casa costruttrice ha sviluppato e continua a sviluppare una propria tecnica con l’impiego di materiali molto differenti tra loro. Infatti la classificazione principale delle tecniche RP è sulla natura dei materiali impiegati, principalmente sul diverso stato dei materiali impiegati, in particolare polveri, liquidi, solidi. Oggi l’impiego di polveri sta assumendo sempre maggiore importanza, poiché teoricamente la macchina può rimanere la stessa e, cambiando il tipo di polvere, si possono ottenere oggetti con caratteristiche differenti, sia estetiche sia meccaniche.

Oltre alle polveri, che possono essere a un componente o due componenti per la presenza di un legante, ci sono tecniche che si basano su liquidi, costituiti sostanzialmente da resine che vengono fatte polimerizzare, e infine l’uso di materiali solidi quali fili o fogli speciali di carta.

Le fasi della RP

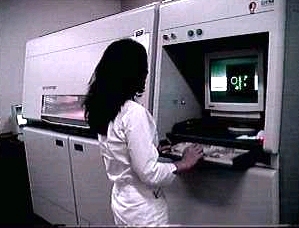

Macchina per prototipazione rapida a sinterizzazione selettiva mediante laser

La prototipazione rapida si può paragonare all’operazione di stampa di un testo, solo un po’ più complicata. In dettaglio le fasi che portano alla realizzazione del prototipo sono le seguenti:

- Creazione del file STL

- Gestione del file STL

- Costruzione del prototipo layer by layer (strato dopo strato)

- Post trattamenti

Fase 1: Creazione del file STL

È una fase preliminare alla prototipazione vera e propria e consiste nella generazione del file STL e nella sua verifica. Il file STL (Standard Triangulation Language To Layer) è uno standard grafico che descrive l’oggetto tramite una decomposizione in triangoli delle superfici che lo compongono. In pratica le superfici del pezzo vengono meshate (‘“mesh” significa “maglia”) con elementi triangolari. Approssimativamente il numero di questi triangoli è tanto maggiore quanto meglio si vuole approssimare la superficie. Lo standard STL fu sviluppato inizialmente dalla “3D Systems” ed è attualmente lo standard accettato da quasi tutti i sistemi di prototipazione rapida in commercio.

La fase di generazione del file STL si può scomporre in due sotto-processi; in particolare la prima sotto-fase impegna l’intelletto del progettista e consiste nel realizzare il modello matematico, esclusivamente in ambiente CAD, partendo da due strade ben distinte e precisamente:

- Mediante l’ausilio integrale di software CAD

- Mediante l’impiego di tecniche di ingegneria inversa

La prima delle due precedenti è la strada che si percorre quando si realizza un prodotto che si ha già in mente e che si vuole mettere nero su bianco, oppure si deve procedere alla modifica di un prodotto esistente di cui si ha già il modello matematico. La seconda strada è indicata quando non si dispone o non esiste il modello matematico e si procede, mediante tecniche di ingegneria inversa (reverse engineering), ossia mediante appositi strumenti si scansiona la superficie dell’oggetto di cui si vuole il modello CAD. Questi restituiscono un certo numero di punti appartenenti alle superfici scansionate, punti che in gergo si individuano con il nome “nuvola di punti”. La nuvola viene elaborata tramite CAD o software dedicati per ottenere il modello matematico tridimensionale.

La seconda sotto-fase della fase 1 consiste nel realizzare il file di estensione .STL (Standard Triangulation Language) mediante apposite utility di esportazione o direttamente dal CAD qualora questa utility sia integrata oppure si deve prima salvare in un formato intermedio (Iges, Acis-Sat) e poi con software dedicato realizzare l’STL. Bisogna fare attenzione a non effettuare troppi passaggi prima di arrivare all’STL per evitare un deterioramento eccessivo della matematica del modello.

Fase 2: Gestione del file STL

Una volta generato il file STL si deve verificare che sia esente da errori. Il controllo si fa attraverso software dedicati, commerciali come il Magics RP della “Materialise“[2] o open source mediante i quali oltre a individuare e correggere gli errori presenti, si possono progettare i supporti per le parti a sbalzo, orientare gli oggetti (operazione che può influenzare fortemente il risultato finale), modificarli ed eseguire lo slicing, cioè generare le “fette” che sovrapposte le une alle altre daranno vita al solido finale. Lo slicing è una operazione critica perché determina le caratteristiche superficiali dell’oggetto finito. Questa operazione può essere di tipo uniforme oppure adattativo quando lo spessore delle slice (letteralmente: fette) è variabile e lo si sceglie in funzione della curvatura della superficie al fine di adattare meglio la geometria finale, riducendo l’effetto staircase (le superfici inclinate sono approssimate da scalini). Una descrizione più specifica sarà descritta più avanti.

Fase 3: Costruzione del prototipo “Layer by Layer”

Consiste nell’inviare alla macchina il file STL o le slice, a seconda del modello di prototipatrice, e procedere con la deposizione del materiale strato per strato fino ad arrivare all’oggetto finale. Questa fase può durare alcune ore in funzione delle dimensioni dell’oggetto in particolare dell’altezza, pertanto un’accurata scelta dell’orientazione è importante sia per la finitura superficiale sia per ridurre i tempi macchina.

Fase 4: Post trattamenti

Sono operazioni manuali il cui scopo è togliere l’oggetto stampato dalla macchina e liberarlo dal supporto o dal materiale in eccesso ed eventualmente operare ulteriori finiture. Queste possono essere semplici, nel caso in cui si tratta di rimuovere il prototipo dalle polveri in eccesso, o leggermente più complicate, come nel caso della tecnica PolyJET, dove si ricorre a un’idropulitrice che rimuove il liquido di supporto. In altri casi si può procedere a un miglioramento delle superfici ricorrendo a trattamenti superficiali quali l’impiego di carta abrasiva o verniciatura.

Problematiche della RP

Come ogni attività anche la RP è soggetta ad alcune problematiche che influenzano il risultato finale, pertanto un’attenta analisi preliminare e una corretta applicazione delle metodologie derivanti da queste analisi aiuta a diminuire di molto gli inconvenienti che potrebbero verificarsi.

Problematiche di generazione del STL

La prima problematica che interviene è quella legata alla generazione del file STL, dato che un eccesso di errori presenti in esso può deteriorare a tal punto la rappresentazione dell’oggetto che il risultato finale è tale da non consentire l’utilizzo del prototipo. Gli errori più comuni e le cause che li generano sono:

- Discontinuità del verso della normale dei triangoli; i triangoli presentano differente orientazione che genera rugosità superficiale sul pezzo finito. Si è appurato che questo problema si presenta quando il pezzo occupa contemporaneamente più quadranti e il software non gestisce questo baco.

- Overlapping (sovrapposizione) dei triangoli: alcuni triangoli risultano parzialmente o completamente sovrapposti. Questo genere di incongruenza si presenta maggiormente quando si fa uso di operazioni booleane.

- Holes (fori): i software preposti alla generazione dell’STL non sono in grado di gestire correttamente le operazioni booleane e possono creare dei fori che devono essere chiusi

- Bad contours (contorni imperfetti): i triangoli, per effetto di una errata scelta della tolleranza e delle caratteristiche della superficie, risultano discontinui pertanto si deve ricorrere a una operazione di stitching (ricucitura), ossia la superficie o una parte deve essere tirata in modo da far combaciare i lati dei triangoli.

Problematiche di slicing

Illustrazione del software che sviluppa posizione, forma e dimensioni degli slice. Voxel è il volume elementare (l’analogo del “pixel“ in tre dimensioni) e cioè il più piccolo elemento distinguibile in uno spazio tridimensionale. Ogni “voxel” sarà individuato dalle coordinate x, y, z di uno dei suoi otto angoli o dal suo centro. Il termine è usato nelle rappresentazioni tridimensionali

Lo slicing, come già ribadito, è la suddivisione del modello matematico, ossia il file STL che già risulta in parte degradato dalla conversione dal formato proprio del CAD all’STL, in “fette” orientate orizzontalmente rispetto alla disposizione che si è fatta dell’oggetto all’interno del volume di lavoro nella macchina. Data la particolare metodologia di lavorazione, la superficie finale del pezzo presenterà un aspetto a gradini. È evidente che a differenti spessori delle slice corrisponderanno differenti risultati finali, in particolare per le superfici curve. L’ideale sarebbe di disporre spessori infinitesimali e macchine capaci di stampare tali slice in modo velocissimo.

Per macchine a spessore di slice costante, dette slice uniformi, il problema non si pone più di tanto dato che il campo d’intervento dell’operatore è relegato alla sola scelta dell’orientazione del pezzo sulla tavola di lavoro. Discorso differente nel caso di sistemi a slice adattative; infatti, appositi software si occupano di modulare l’altezza delle slice in base alla curvatura del pezzo, per cui si avranno slice più spesse di fronte a superfici a elevato raggio di curvatura e più sottili nelle zone a curvatura elevata. Il risultato finale è quello di avere una superficie a gradini, effetto denominato staircase (letteralmente: scalinata, gradinata).

Problematiche di contenimento

Un altro importante inconveniente cui si può incorrere è il fatto che il prototipo può contenere o meno la superficie nominale. Se il profilo nominale si trova all’interno del prototipo, con una successiva figura di finitura, nel caso non siano rispettate le tolleranze indicate, il prototipo può essere accettato. Se il profilo nominale è all’esterno del profilo, se le tolleranze lo permettono, il prototipo può essere considerato buono.

Problematiche d’interfacciamento

Sono le problematiche che si riscontrano durante il passaggio dati dal CAD alla macchina. C’è da dire che oggi i più diffusi CAD hanno integrati moduli di esportazione, per cui i problemi citati nel paragrafo “Problematiche di generazione del STL” sono alquanto ridotti anche se in alcune occasioni possono riscontrarsi.

Ottimizzazione della fase di stampa

La scelta di un’orientazione piuttosto che un’altra permette di avere risultati differenti. Ottimizzare la fase di stampa consiste nello scegliere la corretta orientazione per tutti i corpi messi sulla tavola di lavoro; infatti, quando si tratta di disporre un solo pezzo questa risulta abbastanza facile, poiché si deve tenere conto di ciò che può succedere al singolo pezzo.

Cambiare l’angolo che una superficie forma con la base di lavoro aumenta o diminuisce la rugosità a causa dell’aumentare dell’effetto staircase. Quando invece si devono disporre più pezzi, oltre a tenere sotto controllo quanto appena esposto, si deve cercare di ridurre il più possibile il tempo di lavorazione.

I tempi di lavorazione si riducono in modo diverso a secondo della macchina impiegata. Una disposizione con i pezzi lungo l’asse y, ha un tempo di costruzione molto superiore a quello per realizzare gli stessi pezzi disposti lungo l’asse x della macchina.

Le linee guida che si possono delineare per la disposizione dei pezzi sono le seguenti:

- Valutare preventivamente l’orientazione ottimale e tenere presenti le disposizioni possibili, compatibilmente con le specifiche imposte dal committente.

- Tra le orientazioni ammissibili, scegliere quelle che presentano altezza inferiore.

- Disporre sulla tray (tavola di appoggio) pezzi che presentano altezza il più possibile omogenea

- Cercare di ricoprire la maggior superficie possibile della tray, con il criterio precedentemente esposto, al fine di ridurre le passate per completare la slice.

Le tecniche RP

Dalla prima prototipatrice di Charles W. Hull basata sulla tecnica SLA-1 si sono sviluppate molte altre tecniche la cui differenza sostanziale consiste nell’avere oggetti con caratteristiche meccaniche che si avvicinano sempre più alla produzione di serie. Vediamo adesso qualcuna di queste tecniche.

SLA (StereoLitographic Apparatus)

1) Sviluppo del modello con CAD

2) Elaborazione CAM per tradurre il modello in slice

3) Liquido che polimerizza (passa allo stato solido) in presenza di luce laser

4) Meccanica che, guidata dal computer, abbassa la tavola di appoggio (tray) e quindi il prototipo in costruzione realizzando in successione gli slice (“le fette”) superiori

5) Il generatore di luce laser che viene guidato dal computer per generare, per polimerizzazione (rendere solido il liquido), il prototipo strato dopo strato

La stereolitografia è stata la prima tecnica messa a punto. Si basa sulla polimerizzazione di un liquido per effetto di un laser. Nella prima fase si predispone il posizionamento finale del pezzo da realizzare su workstation ed eventualmente si generano i supporti. Successivamente il laser, focalizzato sul piano di lavoro mediante sistemi ottici, provvede a polimerizzare la prima sezione del prototipo. Successivamente il piano si abbassa e il procedimento prosegue con la polimerizzazione dello strato successivo.

Per ridurre il tempo di costruzione il laser polimerizza solo i contorni esterni delle superfici e le collega con una struttura a nido d’ape per cui alla fine della costruzione il pezzo è esposto a raggi UV mediante apposite lampade per un tempo sufficiente alla completa polimerizzazione.

La tecnica PolyJET

Il processo pratico si basa sulla deposizione di strati liquidi di fotopolimeri sensibili ai raggi ultra violetti e quasi in contemporanea due potenti lampade UV provvedono al loro indurimento. Più precisamente una serie di pompe trasportano due resine, quella che serve per realizzare il modello e quella che serve come supporto, dalle cartucce ai serbatoi della testina. La testina provvede a deporre in modo appropriato le resine. In particolare la resina “modello” è depositata dove c’è il volume del prototipo, invece quella supporto si utilizza per riempire le cavità o per sorreggere pareti inclinate di un angolo maggiore di 88° (gradi sessagesimali) con la linea dell’orizzonte (lato oggetto).

Deposta la slice, che presenta spessore di 16 μm, viene esposta a radiazione UV per mezzo delle lampade UV poste ai lati della testina e solidali con essa. A questo punto il piano si abbassa della quantità necessaria e il procedimento si ripete.

Questa tecnica ha la caratteristica di ottenere delle superfici la cui rugosità varia dai 2-3 µm ai circa 15 µm, con delle risoluzioni molto spinte.

Multi Jet Modeling (MJM)

Questo metodo è quanto di più simile ci sia a una stampante a getto di inchiostro. Nella testina è presente una resina termoplastica che viene disposta sulla tavola di lavoro a creare la slice. Successivamente si abbassa la tray e la resina aderisce alla slice precedente.

Drop on Demand

Questo metodo è simile al precedente, il materiale del modello e quello del supporto sono depositati in sequenza e poi si passa alla slice successiva fino alla fine. Il post trattamento consiste nell’eliminare il materiale di supporto.

(Selective) Laser Sintering

La sinterizzazione laser, una volta chiamata anche SLS (Sinterizzazione Laser Selettiva), fa impiego di polveri, termoplastiche, metalliche o silicee, e come dice il nome, fa uso di un laser per sinterizzare i materiali impiegati per la costruzione del prototipo. Inizialmente viene steso un sottile strato di polvere da un apposito apparato e il laser provvede alla sinterizzazione ove necessario. La tavola si abbassa della quantità voluta, si stende un altro strato di polvere e il tutto si ripete. Il vantaggio sta nel fatto che si possono utilizzare diverse tipologie di polveri e non c’è bisogno di prevedere dei supporti dato che è la polvere non sinterizzata che provvede a sostenere i piani superiori. Alla fine del processo il pezzo deve essere liberato dalla polvere in eccesso, operazione non molto complessa, e nel caso di polveri metalliche e ceramiche, subiscono anche un trattamento termico per migliorarne le caratteristiche. Per tutti gli altri materiali si possono prevedere altri tipi di trattamento a secondo delle esigenze.

Fused Deposition Modelling (FDM)

Questa tecnica fa uso di fili e barrette di materiale termoplastico che è deposto su un vassoio da una testina capace di muoversi lungo 3 assi. Il processo è tutto automatico, così come l’eventuale generazione dei supporti, spesso creati a nido d’ape per alleggerire la struttura. Alla fine della lavorazione il prototipo non richiede di ulteriori trattamenti fuorché l’eliminazione dei supporti ove non necessari.

Laminated Object Manufacturing (LOM)

La LOM o laminazione di fogli di carta, impiega fogli di carta speciale tagliata secondo la slice voluta e incollata alla precedente. Il suo vantaggio è quello di poter avere dimensioni relativamente elevate per il volume di lavoro. Il supporto è costituito dalla carta in eccesso e il post trattamento è molto delicato in quanto bisogna estrarre il materiale in eccesso con attrezzi tipici della lavorazione del legno. In più, avendo il prototipo un aspetto simile al compensato, bisogna fare una finitura con carta abrasiva per evitare rischi di distacco degli strati e sicuramente un trattamento di impermeabilizzazione per prevenire l’assorbimento di umidità.

3D Printing

Questa lavorazione è simile alla SLS, ma le polveri anziché essere sinterizzate vengono mantenute insieme da un collante spruzzato con una testina simile a quelle presenti nelle stampanti a getto d’inchiostro. Il collante viene rapidamente asciugato e il prototipo ottenuto va delicatamente estratto per evitare sfaldamenti e sottoposto a un trattamento termico per migliorarne le caratteristiche.

Sul mercato oggi esistono stampanti 3D “fai da te” che utilizzano una varietà di materiali e che permettono di creare la maggior parte di oggetti 3D, come ad esempio la stampante Fabber prodotta dal progetto open source Fab@Home[3] o il progetto RepRap.

Selective Laser Melting (SLM)

Anche questa metodologia e del tutto simile alla sinterizzazione laser selettiva, ma se ne differenzia per l’impiego di polveri metalliche integrali, ossia senza l’ausilio di bassi fondenti. Ne deriva che anche il laser è più potente e alla fine si ha un oggetto del tutto simile alla produzione di serie, che non richiede particolari finiture superficiali e che può essere sottoposto tranquillamente a lavorazioni tradizionali. Allo scopo di prevenire l’ossidazione dei metalli nella camera di lavoro si ricrea un’atmosfera inerte.

Electron Beam Melting (fusione da fascio elettronico)

È del tutto simile alla precedente, solo che per permettere una corretta focalizzazione del fascio elettronico sul piano di lavoro si deve creare il vuoto nella camera di lavoro, il che previene anche la formazione di ossidi metallici nelle polveri.

Il fascio elettronico, potendo concentrare una potenza di spot superiore rispetto al laser, può fondere polveri metalliche alto fondenti quali il titanio.

Una particolare applicazione fattibile con questa tecnica è la produzione di protesi biomediche in titanio, mediante l’utilizzo di polveri di titanio ad alta compatibilità biomedica.

Carrozzeria di autoveicolo Audi realizzato con robot industriali per prototipazione rapida della “Kuka”[4]

Laser engineered net shaping (LENS)

È un processo di formatura con cui si ottengono componenti metallici depositando fili o polvere metallici in una poltiglia di metallo generata dall’azione di un fascio laser di elevata potenza sulla superficie superiore di un substrato metallico preventivamente depositato su una piattaforma.

Note

- ^ Fonte: Apri-rapid.it.

- ^ Magics e-RP Suite sul sito della “Materialise”

- ^ (EN) Main page di “Fab@Home”

- ^ La “Kuka Robot Industriali”, insieme alla società capo gruppo tedesca KUKA, costituisce uno dei produttori leader sul mercato internazionale di robot industriali e sistemi di automazione; Sito ufficiale “kuka”

Bibliografia

- F. Bernardo – “Prototipazione Rapida e Progettazione Aeronautica: dall’analisi dei parametri operativi alla verifica sperimentale del prototipo” – Tesi di Laurea – 2006 – Università degli Studi di Salerno

- Galardi L., Truono F. – “La prototipazione rapida come strumento di benchmarking” – Tesi di laurea – 2003 – Università degli Studi di Salerno